模具(jù)是現代工業企業製(zhì)造不可缺少的(de)環節和配件,以下從模具的分類,模具的結構,常用注塑材質和模(mó)具(jù)的內部結構設計4個方麵介紹(shào)模具的基本結構(gòu)。

一.模具的分類,模具大致分為(wéi)以下4種:

1.塑料模具:①注(zhù)塑模(mó)具,②吹塑模(mó)具,③吸塑模具。

2.壓鑄模具:①鋁(lǚ)合金模具,②鋅合金模具,③鎂合金模具。

3.鑄造模具(jù):①翻砂模具,②失臘模具,③重(chóng)力澆鑄模具,④倒膠模具。

4.五金模具:①衝壓模具,②拉伸模具,③冷鐓模具。

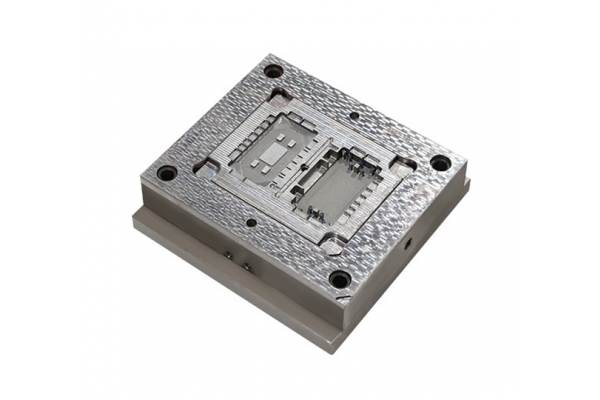

二.注塑模具的結構:

1.注塑(sù)模具又分為:①熱膠模(熱流道模具(jù)),②冷膠模、冷膠膜的進膠方式分為大水口和細水口(又叫三板模具(jù)),③包膠模(雙色模)。

2.注塑模(mó)具基本設計:①模(mó)具的(de)滑塊設計,②模具的斜頂設(shè)計,③模具的運水設計。

三.常用塑膠材料材質:

1.塑料的分類(lèi):我(wǒ)們(men)常說的塑(sù)料,是對所有塑料品種的統稱,它的應用很廣泛,因此,分類方法也各(gè)有不同。按用途大體可以分為通用塑料和工程塑料兩大類(lèi)。

①通用塑料如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、改性聚苯乙烯(例如(rú):SAN、HIPS)、聚氯(lǜ)乙烯(PVC)等,這些是日常(cháng)使用最廣泛的材料,性能要求不高(gāo),成本低(dī)。

②工程塑料指一些具(jù)有機械零件(jiàn)或工程結構材料等工業品質的(de)塑料。其機械(xiè)性能(néng)、電氣性能、對化學(xué)環境的耐受性、對高溫、低溫的耐受性等方麵都具(jù)有較優越的特點(diǎn),在(zài)工程技術上甚至(zhì)能取代某些金屬或其它材料。常見的有ABS、聚酰胺(簡稱(chēng)PA,俗稱尼龍)、聚碳酸酯(PC)、聚甲醛(POM)、有機玻璃(PMMA)、聚酯(zhǐ)樹脂(如(rú)PET、PBT)等等(děng),前四種發展最快,為國際上公認的四大工程塑料。

2.按加熱時的工藝(yì)性能,塑料又可以分為熱固性塑料(liào)和(hé)熱塑性塑料兩大類。

①熱固性(xìng)塑料在受熱(rè)後分子結構轉化成網狀或體型而固化(huà)成型,變硬後即使加(jiā)熱也(yě)不能使它再(zài)軟化。這種材料的特點是質(zhì)地堅硬,耐熱性好,尺寸比較穩(wěn)定,不溶於溶(róng)劑。常見的有酚醛樹脂(PF)、環氧(yǎng)樹脂(EP)、不飽和聚酯(UP)等(děng)等。②熱塑性塑料在受熱條件下軟化(huà)熔融,冷卻後(hòu)定型。並可(kě)多次反(fǎn)複而始終具有可塑性,加工時所起的是物理變化。常見的有聚氯乙烯(PVC)、聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)及其改(gǎi)性品種、ABS、尼龍(lóng)(PA)、聚甲醛(POM)、聚碳酸酯(PC)、有機玻璃(PMMA)等等。這類塑料在一定塑化溫度及適當壓力(lì)下成型過(guò)程比較簡單,其塑料製品具有不同的(de)物理性能和(hé)機械(xiè)性能。

3.ABS塑膠特性

①ABS俗稱超不碎膠,是一種(zhǒng)高強度(dù)改性(xìng)PS。

②三元結構的ABS兼具各組分(fèn)的多(duō)種固有特性:丙烯腈能使製品有較高的強度和表麵(miàn)硬度,提高(gāo)耐化學腐蝕性(xìng)和耐熱性;丁二烯使聚合物有一定的柔順性,使塑膠外殼在低溫下具有一定的韌性和彈性、較高的衝擊強(qiáng)度而不易脆折;苯乙烯使(shǐ)分子(zǐ)鏈保持剛性(xìng),使材質(zhì)堅硬、帶光澤,保留了良好的電性能和熱流動性,易於加工成型和染色。

③ABS本色為淺象牙色,不透明,無毒無味,屬於無定形塑料。粘度適中,它的(de)熔體(tǐ)流動性(xìng)和溫度、壓力都有關係,其中壓力的影響要大一些。

④ABS樹脂是一種緩慢燃燒的材料,燃燒時火焰呈黃色,冒黑煙,氣味特殊,在繼續燃燒時不會熔融滴落。

4.ABS的主要優點:

①綜合性能比較好:機械強度高;抗衝擊能力強,低溫時也不會迅速下降;缺口敏感性較(jiào)好;抗蠕變性好,溫度升高時也不會迅(xùn)速下降;有一定的表麵硬(yìng)度,抗(kàng)抓傷;耐(nài)磨性好,摩擦係數低(dī);

②電氣性能好,受溫度、濕度、頻率變化影響小

③耐(nài)低溫(wēn)達-40℃.

④耐酸、堿、鹽、油、水;

⑤可以用塗漆、印刷、電鍍等方(fāng)法對製品進行表麵裝飾;

⑥較(jiào)小的收縮率,較寬(kuān)的成型工藝範圍。

5.ABS的(de)主要缺點:

①不耐有機溶劑,會被(bèi)溶脹,也(yě)會(huì)被極性溶劑所溶解;

②耐候性較差,特別是(shì)耐紫外線性能不(bú)好;

③耐熱性不(bú)夠好。普通ABS的熱變形溫(wēn)度僅為95℃~98℃。

四:模具(jù)的內部結構設計:

1.塑膠模具的膠位設計(jì):

①塑膠件壁厚應均(jun1)勻一(yī)致,避免突變和截麵厚薄懸殊的設計,否則會引起收縮不均,使膠件表麵產生缺陷。

②塑(sù)膠件壁厚一般在1~6mm範圍內,最常用壁厚值(zhí)為1.8~3mm,這都隨膠件類型及膠件大小而定。

2:塑膠模具骨位的設計:

①塑膠件(jiàn)骨位(wèi)其作用有增加強度、固定底麵殼、支撐架、按鍵導向等。由於骨位(wèi)與塑(sù)膠件殼體連(lián)接處易產(chǎn)生外觀收縮凹陷;所以、要求骨位厚度應小於等於0.5t(t為膠件壁厚(hòu))、一般骨(gǔ)位厚度在0.8~1.2mm範圍。

②當骨深15mm以上、易產生(shēng)走膠困(kùn)難、困氣。

③模具上可製作鑲件,也方便省模、排氣。

④骨位深15mm以下、脫模(mó)斜度應有0.5°以上;

⑤骨位深15mm以上、骨位根部與頂部厚度差不(bú)小於0.2mm。

3.塑膠模具(jù)的澆口設計:

(1)流程為(wéi)最遠處位置入澆口在(zài)中間到膠件各(gè)個部位流程最(zuì)短。

(2)膠件澆口位置和入澆形式的選(xuǎn)擇,將直接關係到膠件成形質(zhì)量和注射過程(chéng)能否順利進行。膠件的澆口位置和(hé)形(xíng)式(shì),應進行分析確(què)定。

(3)澆口的(de)設(shè)置原則如下:

①保證塑(sù)膠料的流(liú)動前沿,能同時到達型腔末端,並使其流程為最短。

②澆口應先從壁厚較厚的部位進料,以利於保壓,減少壓力損失;止口與入澆膠片根部(bù)斷(duàn)開(kāi),便於清理膠片膠片入澆。

③型(xíng)腔內如有(yǒu)小型芯或嵌件時,澆口應避免直接衝擊,防止變形。

④澆口的位(wèi)置應在塑膠件容易清除的部位,修整方便,不(bú)影響塑膠件的外觀。

⑤有利於型腔內排氣,使腔內(nèi)氣體(tǐ)擠入分模麵附近。

⑥避免塑膠料流動出現“跑道”效應、使(shǐ)塑膠件產生困氣、熔接痕現象:止口位塑膠件潛入澆口,避免表麵氣烘塑膠件,熱塑膠料入澆口表麵易(yì)產生氣烘。

⑦避免澆口(kǒu)處產生(shēng)氣烘、蛇紋等(děng)現象。

⑧塑膠料流入方向,應使其流入型(xíng)腔時,能沿著型腔平行方向均勻地流(liú)入,避免塑膠料入澆口在長度方向均勻地流入,避免變(biàn)形塑膠(jiāo)件為透明的(de),塑膠件不直接(jiē)入澆,避免表麵氣烘和蛇紋流動異常,使塑膠件(jiàn)產生翹曲變形(xíng)、應力開裂現象(xiàng)。

4.塑膠模具脫(tuō)模(mó)角度的設計:

①塑膠件必須有足夠的脫模斜度、以避免出現頂白、頂傷和(hé)拖白現象。脫模斜度與塑膠料性能、塑膠件形狀、表麵要(yào)求有關。

②外表麵光麵的小(xiǎo)塑(sù)膠件脫模斜度1°、大塑膠(jiāo)件脫模斜度3°。

③外表麵蝕紋麵Ra<6.3脫模斜度(dù)/3°、Ra/6.3脫模斜度/4°。

④外表麵火花紋麵Ra<3.2脫(tuō)模斜度/3°、Ra/3.2脫模斜度14°。

5. 塑膠模具的斜頂和滑塊的設(shè)計:

①塑膠(jiāo)件側壁有凹凸形狀、側孔和扣位時,塑膠模具(jù)開模頂出塑膠件前,則必須將側向型芯抽出,此機構稱行(háng)位。

②塑膠件外側孔,需後模行位抽芯。塑膠件內側凹(āo)槽,若用斜(xié)頂出模,頂部開距不夠,須采用內行(háng)位利用斜向頂出,頂出和抽芯同時完成的頂出機(jī)構稱斜頂。對塑膠件上需(xū)抽芯的部位,當行位空間不夠(gòu)時,可利用斜頂機構完成。斜頂機構中,斜向(xiàng)頂出距(jù)離應大於抽芯距離(B>H),防止(zhǐ)頂出幹涉。

6.塑膠模(mó)具的頂出(chū):

①塑膠件的出模通常使用頂針、司(sī)筒和推板頂出。若塑膠件上有特殊結構(gòu)或表麵光潔度要求時,需(xū)采用其它方式出模,如頂塊頂出、斜向頂(dǐng)出、螺紋旋轉出模、二次頂出等。對某些(xiē)透明塑膠件(jiàn)的頂出(chū)、還須注意頂出痕跡不能外露。